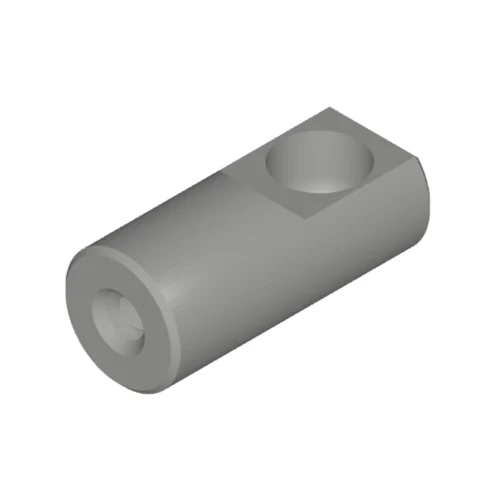

Gabelkopfverbinder

Anfrage absenden

Gabelkopfverbinder haben runde Löcher, die mit Stiften, Bolzen oder anderen Befestigungselementen, die zu den Löchern passen, eingesetzt werden können. Das Material kann je nach Anwendungsszenario und Bedarf aus korrosionsbeständigem Edelstahl, Kohlenstoffstahl, Titanlegierung usw. ausgewählt werden.

Sie können mit speziellen Funktionen ausgestattet werden, wie zum Beispiel inneren Kanälen für die Schmierung, magnetischen Spitzen oder direkt integrierten Sensoren für intelligente Maschinen. Einige verwenden zwei Materialien: Stahl in der Mitte und eine Polymerbeschichtung außen, um den Lärm zu reduzieren. Ihre Spitzen können speziell geformt sein, etwa oval oder abgeflacht, um knifflige Ausrichtungsprobleme zu lösen.

Qualitätsstandards

Gabelkopfverbinder entsprechen Qualitätsstandards wie ISO 9001, AS9100 und IATF 16949, die dazu beitragen, dass sie für Autos, Flugzeuge und medizinische Geräte geeignet sind. Da sie RoHS-konform sind, enthalten sie keine schädlichen Substanzen. Sie werden von unabhängigen Labors getestet. Beispielsweise können sie 1 Million Zyklen mit einer Last von 10 kN aushalten, um zu beweisen, dass sie ermüdungsbeständig sind.

Zu den dazugehörigen Unterlagen gehören Materialtestberichte (MTRs) und 3D-CAD-Modelle, die den Einsatz in digitalen Designprozessen erleichtern.

Funktionen und Kosten

Im Vergleich zu Standardstiften reduziert die abgerundete Spitze der Gabelkopfverbinder effektiv den Verschleiß und ermöglicht einen reibungsloseren Betrieb der Komponenten in Schwenkmechanismen. Obwohl die Anschaffungskosten um 15 bis 30 % höher sind, können sie den langfristigen Wartungsaufwand und die Ausfallzeiten von Geräten in Systemen mit häufig beweglichen Teilen erheblich reduzieren. Beispielsweise in Förderanlagen reduziert diese Konstruktion auch den Oberflächenverschleiß und verlängert so die Lebensdauer der Komponenten.

Ob sie kosteneffektiv sind, hängt davon ab, wie wichtig die Anwendung ist. Branchen, die Präzision erfordern, wie etwa die Luft- und Raumfahrt, profitieren am meisten von ihrer besseren Leistung, auch wenn sie teurer sind.

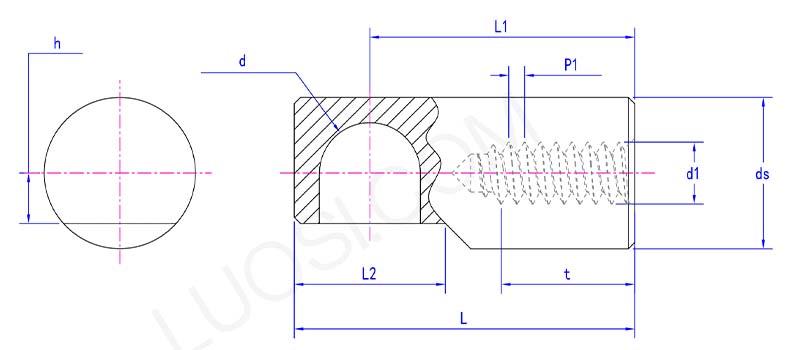

|

Mo |

Φ8 |

Φ10 |

Φ12 |

|

d max |

8.058 | 10.058 | 12.07 |

|

d min |

8 | 10 | 12 |

|

ds |

12 | 14.5 | 17.5 |

|

d1 |

M5 | M6 | M8 |

|

h |

4 | 5 | 6 |

|

L |

27 | 32.5 | 38 |

|

L1 |

21 | 25 | 29 |

|

t |

10 | 12 | 14 |

|

L2 |

12 | 14.5 | 17.5 |

|

P1 |

0.8 | 1 | 1 |