Führungsstift aus Kohlenstoffstahl

Anfrage absenden

Führungsstifte aus Kohlenstoffstahl sind unverzichtbare Präzisionspositionierungswerkzeuge für Industriewerkzeuge, Vorrichtungen, Vorrichtungen und Maschinen. Diese aus einer robusten Kohlenstoffstahllegierung gefertigten Stifte helfen dabei, Objekte präzise auszurichten und bewegliche Teile wie Matrizen, Formen und Baugruppen konsistent zu führen.

Die natürliche Festigkeit von Kohlenstoffstahl und die Tatsache, dass er leicht zu bearbeiten ist, machen diese Führungsstifte zu einer zuverlässigen und erschwinglichen Wahl für schwierige Positionierungsaufgaben. Sie sorgen dafür, dass alles reibungslos läuft und die gleiche Genauigkeit in verschiedenen Herstellungsprozessen erhalten bleibt, bei denen es wirklich wichtig ist, die Größe konstant zu halten.

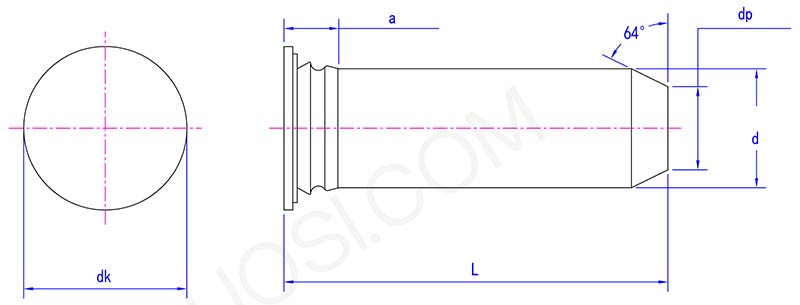

Mo

Φ3

Φ4

Φ5

Φ6

d max

3.05

4.05

5.05

6.05

dmin

2.95

3.95

4.95

5.95

DK Max

5.6

6.52

7.59

8.53

Dk min

4.8

5.72

6.79

7.73

ein max

2.29

2.29

2.29

2.29

dp max

2.29

2.97

3.68

4.39

dp min

1.96

2.67

3.38

4.09

Warum wählen?

1.Die Leute entscheiden sich aus ein paar einfachen Gründen für Führungsstifte aus Kohlenstoffstahl: Diese Dinge sind robust, sie verschleißen gut (besonders wenn sie gehärtet sind) und sie sind billiger als Edelstahl, ohne schlechter zu sein. Sie sind steif, sodass sie sich beim Schieben nicht verbiegen, sodass die Teile immer richtig ausgerichtet bleiben. Außerdem vertragen sie Stöße besser als manche Materialien und halten daher länger.

2. Kohlenstoffstahl lässt sich leicht bearbeiten. Sie können es ohne großen Aufwand in knifflige Formen oder exakte Größen bearbeiten. Dadurch sind Führungsstifte aus Kohlenstoffstahl praktisch für spezielle Aufgaben und bleiben gleichzeitig budgetfreundlich. Fazit: Wenn Sie einen soliden Führungsstift benötigen, der kein Vermögen kostet und den Sie individuell anpassen können, ist Kohlenstoffstahl die beste Wahl.

Härteangaben und Verschleißfestigkeit

Unser Standard-Führungsstift aus Kohlenstoffstahl wird einer Wärmebehandlung unterzogen, um eine Oberflächenhärte von HRC 55–60 zu erreichen. Wenn man die Härte auf diese Weise erhöht, erhöht sich ihre Verschleißfestigkeit erheblich, weshalb sie sich perfekt für Arbeiten mit hoher Reibung eignen, etwa bei Vorrichtungen, Vorrichtungen und Matrizen, bei denen es häufig zu Hin- und Herbewegungen kommt. Durch diese Behandlung halten sie viel länger, bevor Sie sie austauschen müssen. Grundsätzlich macht der Wärmeprozess die Oberfläche robust genug, um ständigem Reiben standzuhalten, ohne sich zu schnell abzunutzen.