Robustes Clinching -Nuss

Anfrage absenden

Der Kerngrund für ihre Vielseitigkeit liegt in ihrer Robustheit und ermöglicht es, mit einer Vielzahl von duktilen Materialien eine robuste Clinching -Mutter zu verwenden. In der Praxis werden sie üblicherweise mit einer Vielzahl von Materialien verwendet, darunter Weichstahl, Aluminiumlegierungen mit verschiedenen Gemütern, Messing, reinem Kupfer und einigen rostfreien Stählen - Austenitic Edelstahl ist das häufigste. Das Material, in das sie eingesetzt werden, muss flexibel genug sein, um sich zu bewegen, ohne zu brechen. Wie dick ist das Material auch wichtig. Jede Art von robuster Clinching -Nuss hat eine Reihe von Dicken, mit denen sie zusammenarbeitet, normalerweise etwa 0,5 mm bis 6 mm (0,020 "bis 0,236"), abhängig von der Größe der Nuss und der Art und Weise, wie stark das Material ist.

Produktvorteile:

Die Verwendung von robusten Clinching -Nüssen kann viel Geld sparen. Sie benötigen keine Schweißgeräte, Personen, um die Schweißer zu betreiben, Energie zum Schweißen oder die damit verbundenen Vorräte - wie das Zeug, um Dämpfe zu extrahieren und die Dinge zu schützen.

Es ist auch sehr schnell, sie einzulegen. Bei automatisierten Pressen dauert jede Mutter normalerweise nur wenige Sekunden, was bedeutet, dass Sie in kürzerer Zeit mehr verdienen können. Sie verwenden auch weniger Teile - kein Bedürfnis nach Waschmaschinen oder Konstruktionen - und das Handhabung und Verfolgen von Teilen ist einfacher.

Im Vergleich zum Schweißen bleibt nicht viel Schrott übrig. Und da robuste Clinching -Nüsse gut hält, geben Sie weniger für Garantien und Fehler auf. Alles, was sie zu einer ziemlich billigen Möglichkeit macht, die Dinge zu befestigen, wenn Sie viele davon machen.

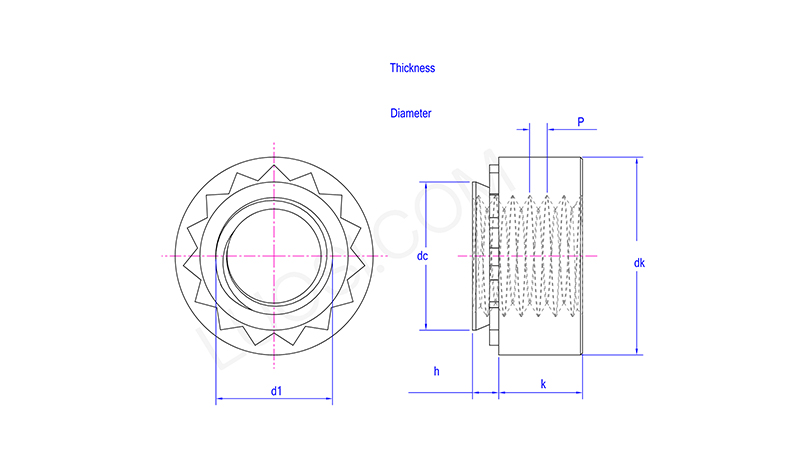

| Mon | 440-2 | 632-1 | 632-2 | 832-1 | 832-2 | 024-1 | 024-2 | 032-1 | 032-2 | 0420-1 | 0420-2 |

| P | 40 | 32 | 32 | 32 | 32 | 24 | 24 | 32 | 32 | 20 | 20 |

| D1 | #4 | #6 |

#6 |

#8 |

#8 |

#10 |

#10 |

#10 |

#10 |

1/4 | 1/4 |

| DC Max | 0.343 | 0.212 | 0.212 | 0.233 | 0.233 | 0.295 | 0.295 | 0.295 | 0.295 | 0.343 | 0.187 |

| Durchmesser der Montagehöcher min |

0.344 | 0.213 | 0.213 | 0.234 | 0.234 | 0.296 | 0.296 | 0.296 | 0.296 | 0.344 | 0.1875 |

| Durchmesser der Montagehöcher maximal |

0.347 | 0.216 | 0.216 | 0.237 | 0.237 | 0.299 | 0.299 | 0.299 | 0.299 | 0.347 | 0.1905 |

| DK Max | 0.45 | 0.29 | 0.29 | 0.32 | 0.32 | 0.38 | 0.38 | 0.38 | 0.38 | 0.45 | 0.26 |

| DK min | 0.43 | 0.27 | 0.27 | 0.3 | 0.3 | 0.36 | 0.36 | 0.36 | 0.36 | 0.43 | 0.24 |

| H Max | 0.087 | 0.038 | 0.054 | 0.038 | 0.054 | 0.038 | 0.054 | 0.038 | 0.054 | 0.12 | 0.038 |

| H Codierer | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 3 | 1 |

| K Max | 0.18 | 0.1 | 0.1 | 0.14 | 0.14 | 0.17 | 0.17 | 0.17 | 0.17 | 0.18 | 0.1 |

| K min | 0.16 | 0.08 | 0.08 | 0.12 | 0.12 | 0.15 | 0.15 | 0.15 | 0.15 | 0.16 | 0.08 |

| Dicke der Montageplatte min |

0.091 | 0.04 | 0.056 | 0.04 | 0.056 | 0.04 | 0.056 | 0.04 | 0.056 | 0.125 | 0.04 |

Installieren Sie die erforderlichen Geräte:

Die Installation einer Mutter erfordert spezifische Druckgeräte, normalerweise eine hydraulische oder servoelektrische Presse. Ein spezielles Clinching -Werkzeug (Punch and Die -Set) ist in der Presse montiert und für die spezifische Nussgröße und die Blechdicke ausgelegt. Das Werkzeug übt einen hohen, lokalisierten Druck aus, um das Blatt um die gezackte Basis der Mutter zu verformen.