Zuverlässige Clinching -Nuss

Anfrage absenden

Im Vergleich zu Schweißmuttern verursachen verlässliche Clinching -Nüsse keine Wärmeverzerrung, verändern die Struktur des Metalls, Schadensbeschichtungen oder verursachen Rauchrisiken. Sie sind schneller zu installieren und oft stärker, wenn sie auf dünnen Blättern verwendet werden.

In Bezug auf Käfigmuttern oder PEM -Nüsse bildet unsere Nuss eine stabilere, dauerhaftere Verbindung, die den Vibrationen besser hält. Sie brauchen diese komplizierten Käfigteile nicht oder hängen von der Federspannung ab, um zu arbeiten.

Und im Gegensatz zu Nietmuttern benötigen Sie keinen Zugriff auf die Rückseite, um eine zuverlässige Clinching -Mutter zu installieren. Sie haben normalerweise mehr Kraft dagegen, herausgedrängt zu werden und sitzen auf der Seite, an der sie installiert sind, niedriger.

Produktdetails:

Zuverlässige Clinching -Nüsse bieten viel Wert: Sie sind schnell zu bedienen, stark, zuverlässig, Geld sparen, mehr Designoptionen geben und sind besser für die Umwelt. Sie sind ein wesentlicher Bestandteil der modernen Blecharbeit.

Was kommt als nächstes? Sie arbeiten mit super starken Stählen und leichteren Legierungen, kombinieren sie mit intelligenten Installationssystemen, die die Qualität während des Gehens prüfen, kleinere für die Elektronik herstellen und spezialisiertere Beschichtungen verwenden. Die Nuss wird immer wieder eine wichtige, sich entwickelnde Lösung für die Herstellung starker, effizienter Bauelemente auf der ganzen Welt sind.

Wie funktioniert es?

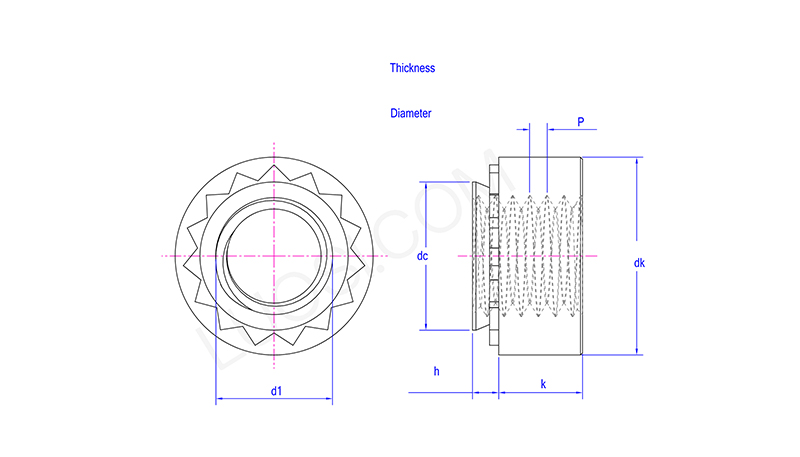

Ein zuverlässiger Clinching -Nuts ist ein Befestigungselement, der nach der Installation an Ort und Stelle bleibt, wobei ein Nussteil bereits eingebaut ist. Die Basis verfügt über kleine Grate oder Knurls. Wenn Sie es einsetzen, bewegt sich hoher Druck das Blech um diese Kämme. Das schafft ein starkes mechanisches Schloss, das gegen Vibrationen hält. Dieser kaltbildende Prozess bedeutet, dass Sie kein Schweißen oder Kleber benötigen.

| Mon | M2.5-2 | M3-0 | M3-1 | M3-2 | M3.5-0 | M3.5-1 | M3.5-2 | M4-0 | M4-1 | M4-2 | M5-0 |

| P | 0.45 | 0.5 | 0.5 | 0.5 | 0.6 | 0.6 | 0.6 | 0.7 | 0.7 | 0.7 | 0.8 |

| DC Max | 4.2 | 4.2 | 4.2 | 4.2 | 4.73 | 4.73 | 4.73 | 5.38 | 5.38 | 5.38 | 6.33 |

| DK min | 6.05 | 6.05 | 6.05 | 6.05 | 6.85 | 6.85 | 6.85 | 7.65 | 7.65 | 7.65 | 8.45 |

| DK Max | 6.55 | 6.55 | 6.55 | 6.55 | 7.35 | 7.35 | 7.35 | 8.15 | 8.15 | 8.15 | 8.95 |

| K min | 1.25 | 1.25 | 1.25 |

1.25 |

1.25 |

1.25 |

1.25 |

1.75 |

1.75 |

1.75 |

1.75 |

| K Max | 1.75 |

1.75 |

1.75 |

1.75 |

1.75 |

1.75 |

1.75 |

2.25 |

2.25 |

2.25 |

2.25 |

| H Codierer | 2 | 0 | 1 | 2 | 0 | 1 | 2 | 0 | 1 | 2 | 0 |

| H Max | 1.38 | 0.77 | 0.97 | 1.38 | 0.77 | 0.97 | 1.38 | 0.77 | 0.97 | 1.38 | 0.77 |

| Dicke der Montageplatte min |

1.4 | 0.8 | 1 | 1.4 | 0.8 | 1 | 1.4 | 0.8 | 1 | 1.4 | 0.8 |

| Durchmesser der Montagehöcher min |

4.22 |

4.22 |

4.22 |

4.22 |

4.75 |

4.75 |

4.75 |

5.41 |

5.41 |

5.41 |

6.35 |

| Durchmesser der Montagehöcher maximal |

4.3 |

4.3 |

4.3 |

4.3 |

4.83 | 4.83 | 4.83 | 5.49 | 5.49 | 5.49 | 6.43 |

| D1 | M2.5 | M3 | M3 | M3 | M3.5 | M3.5 | M3.5 | M4 | M4 | M4 | M5 |